Kuivauslinja, jolla on alhainen energiankulutus ja suuri tuotos

Tuotetiedot

Kuivauslinja

Kuivauslinja on täydellinen laitekokonaisuus hiekan tai muiden irtomateriaalien lämpökuivaamiseen ja seulontaan. Se koostuu seuraavista osista: märkähiekkasäiliö, hihnakuljetin, hihnakuljetin, palokammio, pyörivä kuivain (kolmisylinterinen kuivain, yksisylinterinen kuivain), sykloni, pulssipölynkerääjä, vetopuhallin, täryseula ja elektroninen ohjausjärjestelmä.

Kuormaaja syöttää hiekan märkähiekkasäiliöön, josta se kuljetetaan hihnakuljettimen ja kuljettimen kautta kuivaimen sisääntuloon ja sitten pyörivään kuivaajaan. Poltin toimii kuivauslämmönlähteenä, ja kuivattu hiekka lähetetään hihnakuljettimella täryseulalle seulottavaksi (yleensä silmäkoko on 0,63, 1,2 ja 2,0 mm, ja tarkka silmäkoko valitaan ja määritetään todellisten tarpeiden mukaan). Kuivausprosessin aikana vetopuhallin, sykloni, pulssipölynkerääjä ja putkisto muodostavat tuotantolinjan pölynpoistojärjestelmän, ja koko linja pysyy puhtaana ja siistinä!

Koska hiekka on yleisimmin käytetty raaka-aine kuivalaasteissa, kuivauslinjaa käytetään usein yhdessä kuivalaastin tuotantolinjan kanssa.

Tuotantolinjan kokoonpano

Märkähiekka-astia

Märkähiekkasäiliötä käytetään kuivattavan märän hiekan vastaanottamiseen ja varastointiin. Tilavuutta (vakiokapasiteetti on 5T) voidaan mukauttaa käyttäjän tarpeiden mukaan. Hiekkasäiliön pohjassa oleva ulostulo on kytketty hihnasyöttöön. Rakenne on kompakti ja järkevä, vahva ja kestävä.

Hihnansyöttölaite

Hihnansyöttölaite on avainlaite märän hiekan tasaiseen syöttämiseen kuivausrumpuun, ja kuivausvaikutus voidaan taata vain syöttämällä materiaalia tasaisesti. Syöttölaitteessa on muuttuvataajuinen nopeudensäätömoottori, ja syöttönopeutta voidaan säätää mielivaltaisesti parhaan kuivausvaikutuksen saavuttamiseksi. Se käyttää helmakuljetinhihnaa materiaalivuotojen estämiseksi.

Palokammio

Kammion päässä on tilaa polttoaineen palamiselle, ja siinä on ilmanottoaukko ja ilmansäätöventtiili. Sisäosa on rakennettu tulenkestävästä sementistä ja tiilistä, ja lämpötila polttokammiossa voi nousta jopa 1200 ℃:een. Sen rakenne on hienostunut ja järkevä, ja se on tiiviisti yhdistetty kuivaussylinteriin riittävän lämmönlähteen aikaansaamiseksi kuivaajalle.

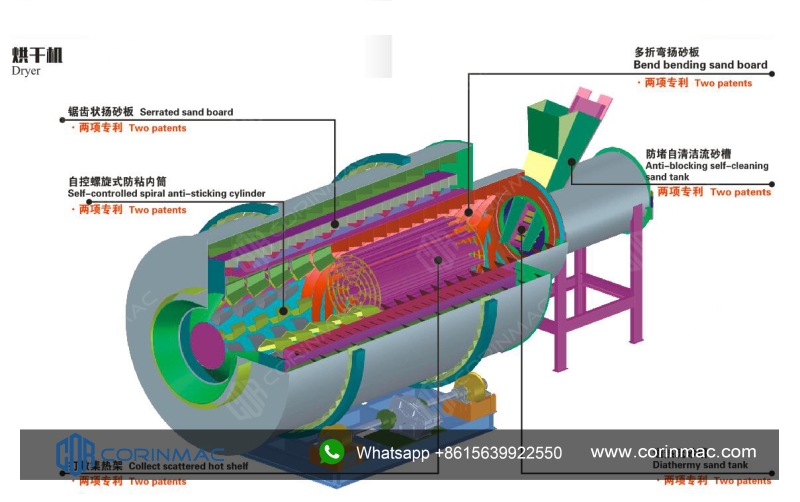

Kolmisylinterinen pyörivä kuivausrumpu

Kolmisylinterinen pyörivä kuivain on tehokas ja energiaa säästävä tuote, jota on parannettu yksisylinterisen pyörivän kuivaimen pohjalta.

Sylinterissä on kolmikerroksinen rumpurakenne, joka voi saada materiaalin edestakaisin kolme kertaa sylinterissä, jotta se voi saada riittävän lämmönvaihdon, parantaa huomattavasti lämmönkäyttöastetta ja vähentää virrankulutusta.

Toimintaperiaate

Materiaali tulee syöttölaitteesta kuivurin sisärumpuun, jossa se kuivaa alavirtaan. Sisäinen nostolevy nostaa ja levittää materiaalia jatkuvasti, ja se liikkuu spiraalimaisesti lämmönvaihdon aikaansaamiseksi. Samalla materiaali siirtyy sisärummun toiseen päähän ja sitten keskirumpuun, ja materiaalia nostetaan jatkuvasti ja toistuvasti keskirummussa kaksi askelta eteenpäin ja yksi askel taaksepäin. Keskirummun materiaali absorboi täysin sisärummun ja keskirummun lämmön samanaikaisesti, jolloin kuivumisaika pitenee ja materiaali saavuttaa parhaan mahdollisen kuivumistilan. Materiaali kulkee keskirummun toiseen päähän ja putoaa sitten ulkorumpuun. Materiaali kulkee ulkorummussa suorakaiteen muotoisessa monisilmukassa. Kuivausvaikutuksen saavuttanut materiaali kulkee nopeasti ja purkautuu rummusta kuuman ilman vaikutuksesta. Märkä materiaali, joka ei ole saavuttanut kuivausvaikutusta, ei voi liikkua nopeasti oman painonsa vuoksi, ja materiaali kuivuu täysin tässä suorakaiteen muotoisessa nostolevyssä, jolloin kuivaus on suoritettu loppuun.

Edut

1. Kuivausrummun kolmisylinterinen rakenne lisää märän materiaalin ja kuuman ilman välistä kosketuspinta-alaa, mikä lyhentää kuivumisaikaa 48–80 % perinteiseen ratkaisuun verrattuna, ja kosteuden haihtumisnopeus voi nousta 120–180 kg/m3:iin, ja polttoaineenkulutus pienenee 48–80 %. Kulutus on 6–8 kg/tonni.

2. Materiaalin kuivaus ei tapahdu ainoastaan kuuman ilmavirran avulla, vaan myös sisällä olevan lämmitetyn metallin infrapunasäteilyn avulla, mikä parantaa koko kuivaimen lämmönkäyttöastetta.

3. Kuivaimen kokonaiskokoa on pienennetty yli 30 % tavallisiin yksisylinterisiin kuivaimiin verrattuna, mikä vähentää ulkoista lämpöhäviötä.

4. Itseeristävän kuivaimen terminen hyötysuhde on jopa 80 % (verrattuna tavallisen pyörivän kuivaimen vain 35 %:iin), ja terminen hyötysuhde on 45 % korkeampi.

5. Kompaktin asennuksen ansiosta lattiapinta-ala pienenee 50 % ja infrastruktuurikustannukset 60 %

6. Valmiin tuotteen lämpötila kuivauksen jälkeen on noin 60–70 astetta, joten se ei tarvitse lisäjäähdytintä jäähdytykseen.

7. Pakokaasun lämpötila on alhainen ja pölysuodatinpussin käyttöikä pidentyy kaksinkertaiseksi.

8. Haluttua lopullista kosteutta voidaan helposti säätää käyttäjän vaatimusten mukaan.

Tuoteparametrit

| Malli | Ulkosylinterin halkaisija (mm) | Ulkosylinterin pituus (mm) | Pyörimisnopeus (r/min) | Tilavuus (m³) | Kuivauskapasiteetti (t/h) | Teho (kw) |

| HG1520 | 1.5 | 2 | 3–10 | 3.5 | 3-5 | 5.5 |

| HG2240 | 2 | 4 | 3–10 | 9 | 8–15 | 7.5 |

| HG2550 | 2.2 | 5 | 3–10 | 15.7 | 15–20 | 2*5.5 |

| HG2958 | 2.6 | 5.8 | 3–10 | 33 | 30–35 | 4*5.5 |

| HG3270 | 2.9 | 7 | 3–10 | 41 | 50–60 | 4*11 |

| HG3890 | 3.4 | 9 | 3–10 | 68 | 80–90 | 4*11 |

Huomautus:

1. Nämä parametrit lasketaan hiekan alkuperäisen kosteuspitoisuuden perusteella: 10–15 % ja kuivumisen jälkeisen kosteuden ollessa alle 1 %.

2. Kuivaimen sisääntulolämpötila on 650–750 astetta.

3. Kuivaimen pituutta ja halkaisijaa voidaan muuttaa asiakkaan vaatimusten mukaan.

Impulssipölynkerääjä

Se on toinen pölynpoistolaite kuivauslinjassa. Sen sisäinen moniryhmäinen suodatinpussirakenne ja pulssisuihkutus suodattavat ja keräävät tehokkaasti pölyä pölyisestä ilmasta, jolloin poistoilman pölypitoisuus on alle 50 mg/m³, mikä varmistaa ympäristönsuojeluvaatimusten täyttymisen. Tarpeiden mukaan meillä on valittavana kymmeniä malleja, kuten DMC32, DMC64 ja DMC112.

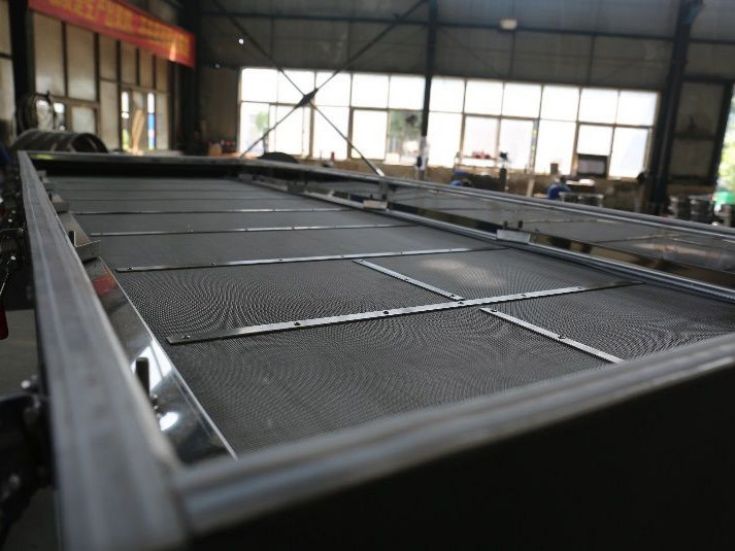

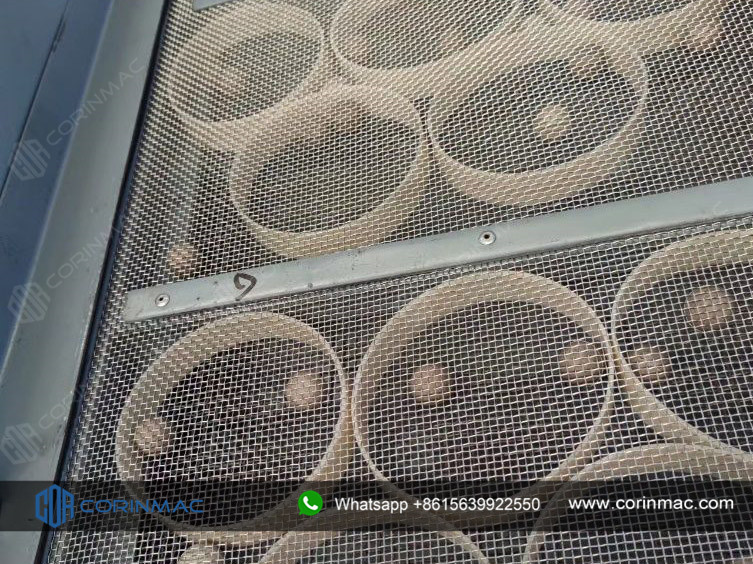

Täriseula

Kuivumisen jälkeen valmis hiekka (vesipitoisuus on yleensä alle 0,5 %) joutuu täryseulaan, joka voidaan seuloa eri hiukkaskokoihin ja poistaa vastaavista poistoaukoista vaatimusten mukaisesti. Yleensä seulakoon on 0,63 mm, 1,2 mm ja 2,0 mm, ja tarkka silmäkoko valitaan ja määritetään todellisten tarpeiden mukaan.

Kokoteräksinen seulakehys, ainutlaatuinen seulan vahvistustekniikka, helppo seulan vaihto.

Sisältää kumisia elastisia palloja, jotka poistavat automaattisesti tukoksen seulassa

Useita vahvistusripoja, kestävämpiä ja luotettavampia

Yksilöllisesti räätälöity palvelu

Voimme tehdä erilaisia ohjelmasuunnitelmia ja kokoonpanoja tarpeidesi mukaan. Tarjoamme jokaiselle asiakkaalle räätälöityjä tuotantoratkaisuja, jotka täyttävät erilaisten rakennustyömaiden, työpajojen ja tuotantolaitteiden sijoittelun vaatimukset.

Soveltamisala

Onnistunut projekti

Meillä on useita teemakohteita yli 40 maassa ympäri maailmaa. Asennuskohteitamme ovat muun muassa seuraavat:

Hiekkakuivauslaitoksen tekninen parametri

| Laitteistoluettelo | Kapasiteetti (kosteus lasketaan 5–8 %:n mukaan) | |||||

| 3–5 TPH | 8–10 rpm | 10–15 rpm | 20–25 tonnia tunnissa | 25–30 l/h | 40–50 rpm | |

| Märkähiekka-astia | 5T | 5T | 5T | 10T | 10T | 10T |

| Hihnansyöttölaite | PG500 | PG500 | PG500 | 500 puntaa | 500 puntaa | 500 puntaa |

| Hihnakuljetin | B500x6 | B500x8 | B500x8 | B500x10 | B500x10 | B500x15 |

| Kolmisylinterinen pyörivä kuivausrumpu | CRH6205 | CRH6210 | CRH6215 | CRH6220 | CRH6230 | CRH6250 |

| Palokammio | Tukirakenteet (mukaan lukien tulenkestävät tiilet) | |||||

| Poltin (kaasu/diesel) Lämpöteho | RS/RL 44T.C 450–600 kW | RS/RL 130T.C 1000–1500 kW | RS/RL 190T.C 1500–2400 kW | RS/RL 250T.C 2500–2800 kW | RS/RL 310T.C 2800–3500 kW | RS/RL 510T.C 4500–5500 kW |

| Tuotehihnakuljetin | B500x6 | B500x6 | B500x6 | B500x8 | B500x10 | B500x10 |

| Täryseula (Valitse seula valmiin tuotteen hiukkaskoon mukaan) | DZS1025 | DZS1230 | DZS1230 | DZS1540 | DZS1230 (2台) | DZS1530 (2 sarjaa) |

| Hihnakuljetin | B500x6 | B500x6 | B500x6 | B500x6 | B500x6 | B500x6 |

| Sykloni | Φ500mm | Φ1200 mm | Φ1200 mm | Φ1200 | Φ1400 | Φ1400 |

| Vetotuuletin | Y5-47-5C (5,5 kw) | Y5-47-5C (7,5 kw) | Y5-48-5C (11 kw) | Y5-48-5C (11 kw) | Y5-48-6.3C 22 kilotavua | Y5-48-6.3C 22 kilotavua |

| Pulssipölynkerääjä |

|

|

|

|

| |

Yritysprofiili

CORINMAC – Yhteistyö ja win-win, tästä tiimimme nimi juontaa juurensa.

Tämä on myös toimintaperiaatteemme: tiimityöskentelyn ja asiakkaiden kanssa tehtävän yhteistyön kautta luoda arvoa yksilöille ja asiakkaille ja sitten toteuttaa yrityksemme arvo.

Perustamisvuodestaan 2006 lähtien CORINMAC on ollut pragmaattinen ja tehokas yritys. Olemme sitoutuneet löytämään parhaat ratkaisut asiakkaillemme tarjoamalla korkealaatuisia laitteita ja korkeatasoisia tuotantolinjoja auttaaksemme asiakkaitamme saavuttamaan kasvua ja läpimurtoja, koska ymmärrämme syvästi, että asiakkaan menestys on meidän menestyksemme!

Asiakaskäynnit

Tervetuloa CORINMACiin. CORINMACin ammattitaitoinen tiimi tarjoaa sinulle kattavia palveluita. Riippumatta siitä, mistä maasta tulet, voimme tarjota sinulle parasta mahdollista tukea. Meillä on laaja kokemus kuivalaastin valmistuslaitoksista. Jaamme kokemuksemme asiakkaidemme kanssa ja autamme heitä perustamaan oman yrityksen ja ansaitsemaan rahaa. Kiitämme asiakkaitamme heidän luottamuksestaan ja tuestaan!

Piirustus

Tuotteemme

Suositellut tuotteet

Kolmisylinterinen pyörivä kuivausrumpu, jolla on korkea lämpötehokkuus...

Ominaisuudet:

1. Kuivaimen kokonaiskokoa on pienennetty yli 30 % tavallisiin yksisylinterisiin pyöriviin kuivaimiin verrattuna, mikä vähentää ulkoista lämpöhäviötä.

2. Itseeristävän kuivaimen terminen hyötysuhde on jopa 80 % (verrattuna tavallisen pyörivän kuivaimen vain 35 %:iin), ja terminen hyötysuhde on 45 % korkeampi.

3. Kompaktin asennuksen ansiosta lattiapinta-ala pienenee 50 % ja infrastruktuurikustannukset 60 %

4. Valmiin tuotteen lämpötila kuivauksen jälkeen on noin 60–70 astetta, joten se ei tarvitse lisäjäähdytintä jäähdytykseen.

Pyörivä kuivausrumpu, jolla on alhainen energiankulutus ja korkea...

Ominaisuudet ja edut:

1. Kuivattavien materiaalien mukaan voidaan valita sopiva pyörivä sylinterirakenne.

2. Sujuva ja luotettava toiminta.

3. Saatavilla on erilaisia lämmönlähteitä: maakaasua, dieseliä, hiiltä, biomassapartikkeleita jne.

4. Älykäs lämpötilan säätö.