Tornityyppinen kuivalaastin tuotantolinja

Tuotetiedot

Tornityyppinen kuivalaastin tuotantolinja

Tornityyppinen kuivalaastilaitteisto on järjestetty ylhäältä alas tuotantoprosessin mukaan, tuotantoprosessi on sujuva, tuotevalikoima on suuri ja raaka-aineiden ristikontaminaatio on pieni. Se soveltuu sekä tavallisen että erilaisten erikoislaastien tuotantoon. Lisäksi koko tuotantolinja peittää pienen alueen, sillä on ulkonäkö ja suhteellisen alhainen energiankulutus. Alkuinvestointi on kuitenkin muihin prosessirakenteisiin verrattuna suhteellisen suuri.

Tuotantoprosessi on seuraava

Märkä hiekka kuivataan kolmivaiheisella kuivaimella ja kuljetetaan sitten tornin huipulla olevaan lajitteluseulaan levyketjuhissin kautta. Seulan lajittelutarkkuus on jopa 85 %, mikä mahdollistaa hienotuotannon ja vakaan tehokkuuden. Seulakerrosten lukumäärä voidaan asettaa eri prosessivaatimusten mukaan. Yleensä kuivan hiekan lajittelun jälkeen saadaan neljänlaisia tuotteita, jotka varastoidaan neljään raaka-ainesäiliöön tornin huipulla. Sementti-, kipsi- ja muut raaka-ainesäiliöt jaetaan päärakennuksen sivulle, ja materiaalit kuljetetaan ruuvikuljettimella.

Kunkin raaka-ainesäiliön materiaalit siirretään mittausastiaan muuttuvataajuisen syötön ja älykkään sähkötekniikan avulla. Mittausastialla on korkea mittaustarkkuus, vakaa toiminta ja kartiomainen runko ilman jäämiä.

Kun materiaali on punnittu, mittausastian alapuolella oleva pneumaattinen venttiili avautuu ja materiaali siirtyy sekoituspääkoneeseen itsevirtauksen kautta. Pääkoneen kokoonpano on yleensä kaksiakselinen painovoimaton sekoitin ja vantasekoitin. Lyhyt sekoitusaika, korkea hyötysuhde, energiansäästö, kulutuskestävyys ja hävikinesto. Sekoituksen päätyttyä materiaalit siirtyvät puskurivarastoon. Puskurivaraston alle on konfiguroitu useita erilaisia automaattisten pakkauskoneiden malleja. Suurten volyymien tuotantolinjoilla voidaan saavuttaa automaattisen pakkauksen, lavauksen ja pakkaustuotannon integroitu suunnittelu, mikä säästää työvoimaa ja vähentää työvoimavaltaisuutta. Lisäksi asennetaan tehokas pölynpoistojärjestelmä hyvän työympäristön luomiseksi ja ympäristönsuojeluvaatimusten täyttämiseksi.

Koko tuotantolinja käyttää edistynyttä tietokoneella tapahtuvaa synkronista tuotannonhallinta- ja ohjausjärjestelmää, joka tukee vikavaroitusta, valvoo tuotteiden laatua ja säästää työvoimakustannuksia.

Tuotetiedot

Tornityyppisen kuivalaastin tuotantolinjan ydinlaitteet:

Sekoittimet ja punnitusjärjestelmät:

Kuiva laastisekoitin

Kuiva laastisekoitin on kuivalaastin tuotantolinjan ydinlaite, joka määrää laastin laadun. Erilaisia laastisekoittimia voidaan käyttää erityyppisten laastien mukaan.

Yksiakselinen aura-sekoitin

Auravantasekoittimen teknologia on pääosin Saksasta, ja sitä käytetään yleisesti suurissa kuivajauhelaastin tuotantolinjoissa. Auravantasekoitin koostuu pääasiassa ulkosylinteristä, pääakselista, auravantaista ja auravantakahvoista. Pääakselin pyöriminen saa auravantamaiset terät pyörimään suurella nopeudella, jolloin materiaali liikkuu nopeasti molempiin suuntiin ja sekoitustulos saavutetaan. Sekoitusnopeus on nopea, ja sylinterin seinämään on asennettu lentävä veitsi, joka voi levittää materiaalin nopeasti, jolloin sekoitus on tasaisempaa ja nopeampaa ja sekoituslaatu on korkea.

Yksiakselinen aurasekoitin (suuri tyhjennysluukku)

Yksiakselinen aura-sekoitin (erittäin nopea)

Punnitussuppilo

Raaka-aineen punnitussuppilo

Punnitusjärjestelmä: tarkka ja vakaa laatu, jota voidaan hallita

Ota käyttöön erittäin tarkka anturi, askelsyöttö, erityinen paljeanturi, vala erittäin tarkka mittaus ja varmista tuotannon laatu.

Kuvaus

Punnitussuppilo koostuu suppilosta, teräsrungosta ja punnituskennosta (punnitusastian alaosassa on tyhjennysruuvi). Punnitussuppiloa käytetään laajalti erilaisissa laastilinjoissa ainesosien, kuten sementin, hiekan, lentotuhkan, kevyen kalsiumin ja raskaan kalsiumin, punnitsemiseen. Sen etuna on nopea annostelunopeus, korkea mittaustarkkuus, vahva monipuolisuus ja se pystyy käsittelemään erilaisia irtomateriaaleja.

Toimintaperiaate

Mittausastia on suljettu astia, jonka alaosassa on tyhjennysruuvi ja yläosassa syöttöaukko ja hengitysjärjestelmä. Ohjauskeskuksen ohjeiden mukaisesti materiaalit lisätään punnitusastiaan peräkkäin asetetun kaavan mukaisesti. Mittauksen valmistuttua odotetaan ohjeita materiaalien lähettämiseksi seuraavan linkin kauhahissin sisääntuloon. Koko eräprosessia ohjataan PLC:llä keskitetyssä ohjauskaapissa, mikä takaa korkean automaatioasteen, pienen virhemarginaalin ja korkean tuotantotehokkuuden.

Soveltamisala

Onnistunut projekti

Meillä on useita teemakohteita yli 40 maassa ympäri maailmaa. Asennuskohteitamme ovat muun muassa seuraavat:

Yritysprofiili

CORINMAC – Yhteistyö ja win-win, tästä tiimimme nimi juontaa juurensa.

Tämä on myös toimintaperiaatteemme: tiimityöskentelyn ja asiakkaiden kanssa tehtävän yhteistyön kautta luoda arvoa yksilöille ja asiakkaille ja sitten toteuttaa yrityksemme arvo.

Perustamisvuodestaan 2006 lähtien CORINMAC on ollut pragmaattinen ja tehokas yritys. Olemme sitoutuneet löytämään parhaat ratkaisut asiakkaillemme tarjoamalla korkealaatuisia laitteita ja korkeatasoisia tuotantolinjoja auttaaksemme asiakkaitamme saavuttamaan kasvua ja läpimurtoja, koska ymmärrämme syvästi, että asiakkaan menestys on meidän menestyksemme!

Asiakaskäynnit

Tervetuloa CORINMACiin. CORINMACin ammattitaitoinen tiimi tarjoaa sinulle kattavia palveluita. Riippumatta siitä, mistä maasta tulet, voimme tarjota sinulle parasta mahdollista tukea. Meillä on laaja kokemus kuivalaastin valmistuslaitoksista. Jaamme kokemuksemme asiakkaidemme kanssa ja autamme heitä perustamaan oman yrityksen ja ansaitsemaan rahaa. Kiitämme asiakkaitamme heidän luottamuksestaan ja tuestaan!

Pakkaus lähetystä varten

CORINMACilla on ammattitaitoisia logistiikka- ja kuljetuskumppaneita, jotka ovat tehneet yhteistyötä yli 10 vuoden ajan ja tarjonneet ovelta ovelle -laitteiden toimituspalveluita.

Asiakaspalaute

Tuotteemme ovat saavuttaneet hyvän maineen ja tunnustuksen yli 40 maassa, mukaan lukien Yhdysvallat, Venäjä, Kazakstan, Kirgisia, Uzbekistan, Turkmenistan, Mongolia, Vietnam, Malesia, Saudi-Arabia, Yhdistyneet arabiemiirikunnat, Qatar, Peru, Chile, Kenia, Libya, Guinea, Tunisia jne.

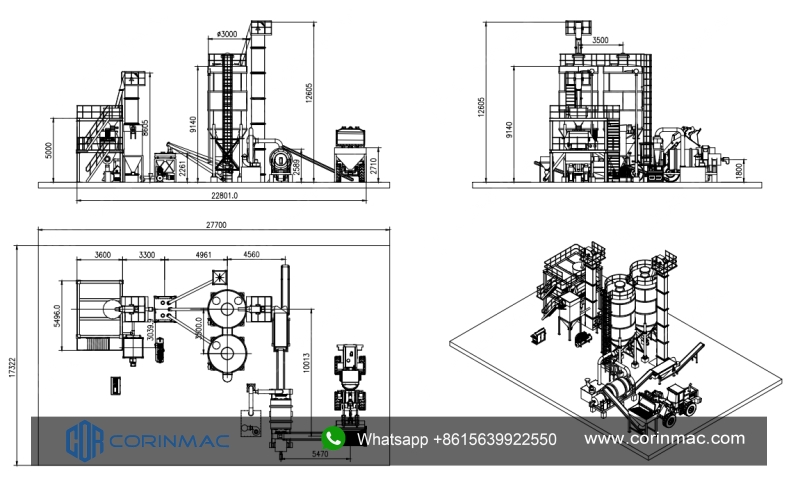

Piirustus

Tuotteemme

Suositellut tuotteet

Yksinkertainen kuivalaastin tuotantolinja CRM2

Kapasiteetti:1–3 t/h; 3–5 t/h; 5–10 t/h

Ominaisuudet ja edut:

1. Kompakti rakenne, pieni jalanjälki.

2. Varustettu tonnin pussin purkukoneella raaka-aineiden käsittelyyn ja työntekijöiden työintensiteetin vähentämiseen.

3. Käytä punnitussuppiloa ainesosien automaattiseen annosteluun tuotannon tehokkuuden parantamiseksi.

4. Koko linja voi toteuttaa automaattisen ohjauksen.

Yksinkertainen kuivalaastin tuotantolinja CRM1

Kapasiteetti: 1–3 t/h; 3–5 t/h; 5–10 t/h

Ominaisuudet ja edut:

1. Tuotantolinja on rakenteeltaan kompakti ja vie pienen alueen.

2. Modulaarinen rakenne, jota voidaan päivittää lisäämällä laitteita.

3. Asennus on kätevää, ja asennus voidaan suorittaa ja ottaa tuotantoon lyhyessä ajassa.

4. Luotettava suorituskyky ja helppokäyttöisyys.

5. Investointi on pieni, mikä voi nopeasti kattaa kustannukset ja tuottaa voittoa.

Yksinkertainen kuivalaastin tuotantolinja CRM3

Kapasiteetti:1–3 t/h; 3–5 t/h; 5–10 t/h

Ominaisuudet ja edut:

1. Kahden sekoittimen samanaikainen käyttö kaksinkertaistaa tehon.

2. Saatavilla on erilaisia raaka-aineiden varastointilaitteita, kuten tonnisäkkien purkaja, hiekkasäiliö jne., jotka ovat käteviä ja joustavia konfiguroida.

3. Ainesosien automaattinen punnitus ja eräkäsittely.

4. Koko linja voi toteuttaa automaattisen ohjauksen ja vähentää työvoimakustannuksia.

Kuivalaastin tuotantolinjan älykäs ohjaus ...

Ominaisuudet:

1. Monikielinen käyttöjärjestelmä, englanti, venäjä, espanja jne. voidaan räätälöidä asiakkaan vaatimusten mukaan.

2. Visuaalinen käyttöliittymä.

3. Täysin automaattinen älykäs ohjaus.